利用3D打印技术来制造光电子设备可摆脱传统的微型加工的限制,来实现独特的器件形态和性能。然而,目前由全3D打印技术制造光电器件仍充满着挑战,主要原因有三:一是在溶剂蒸发过程中,毛细管流动驱动了打印液滴内部的质量定向传输,导致了打印活性层的不均匀性;二是在室温下使用3D打印技术很难在活性层和阴极之间制造出可重复和稳定的聚合物-金属作用;三是印刷阴极结构应该呈现一个统一的导体阵列,以便在单个像素和空间结构互联之间建立电接口。

近日,明尼苏达大学Michael C. McAlpine等人开发了一种多模式的打印技术,可以实现全3D打印柔性有机发光二极管显示器。为了解决电极和封装层的可印刷性问题,研究者使用了粘度范围较广的功能性油墨。电极、连接线、绝缘层和包装都是挤压打印的,而活性层是喷印的。喷墨打印通过抑制印刷液滴的定向质量传输,改善了涂层的均匀性。通过开发印刷阴极液滴的粘弹性氧化物表面,实现了机械重构过程,以增加聚合物-金属接点的接触面积。均匀的阴极阵列与顶部紧密相连。这种混合方法创建了一个完全由3D打印的柔性8 × 8显示器,所有像素都成功打开。相关工作以“3D-printed flexible organic light-emitting diode displays”为题发表在《Science Advances》上。

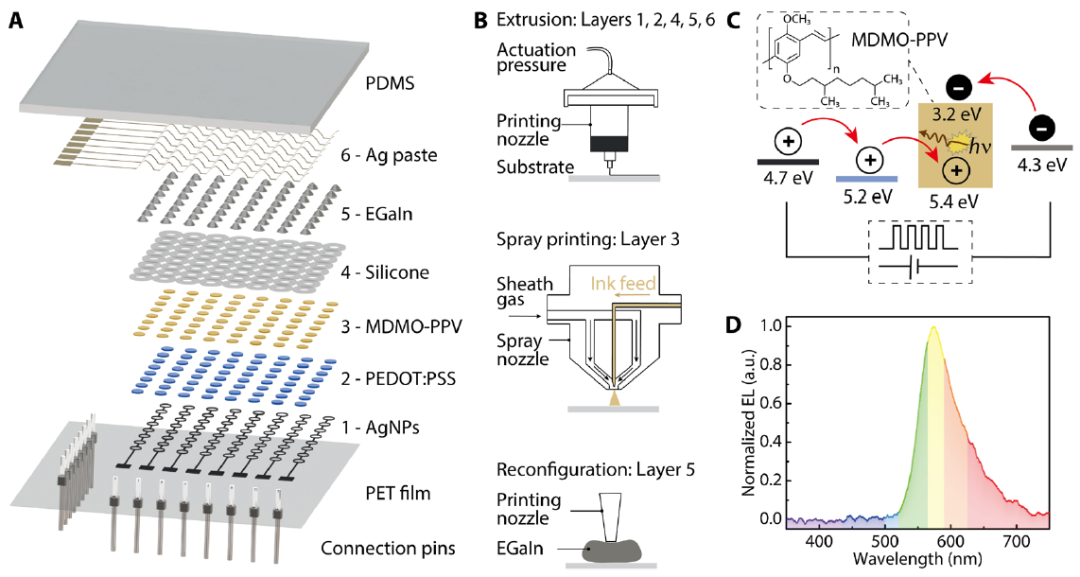

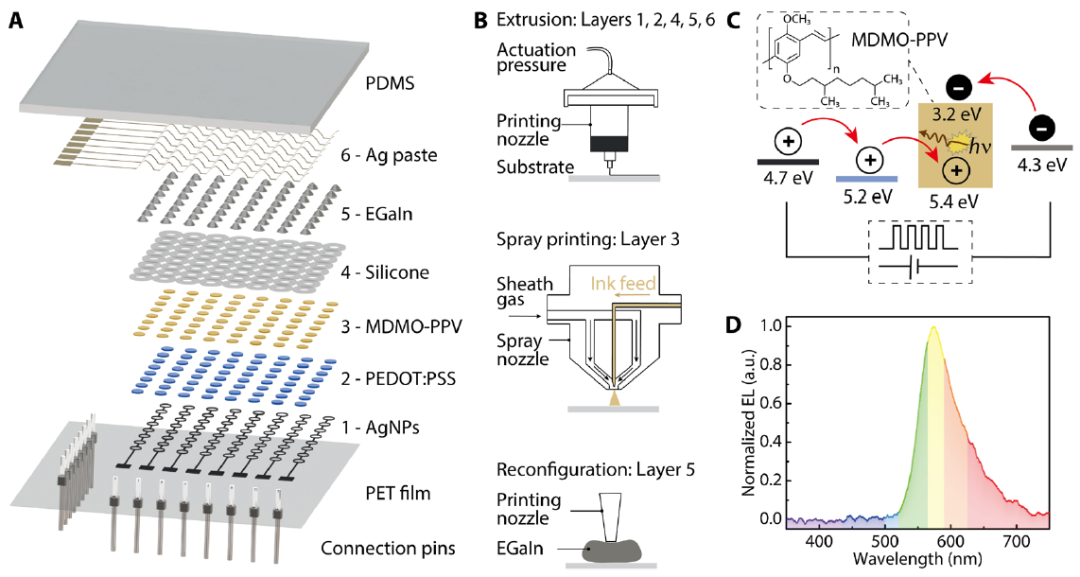

图1. 全3D打印OLED原理图和打印方法

OLED显示屏的功能组件由6层组成,3D打印在聚对苯二甲酸乙二醇酯(PET)柔性薄膜上(图1A)。从下到上包括:(i)底部互连印刷银纳米颗粒(AgNP)油墨;(ii)导电聚合物聚(3,4-乙烯二氧噻吩)聚苯乙烯磺酸盐(PEDOT:PSS)的薄膜阵列;(iii)电致发光聚合物聚(2-甲氧基-5-(3,7 -二甲基氧基)-1,4-苯基乙烯炔)(MDMO-PPV)的薄膜阵列;(v)一列共晶镓铟(EGaIn)液滴以及(vi)顶部互连阵列与EGaIn阵列紧密连接,以完成终端接触垫。最后,将器件封装在挤压打印硅胶模具中的聚二甲基硅氧烷(PDMS)中,交联后形成柔韧透明的顶层。研究者实现了一种多模式的3D打印方法,以适应不同组成墨水的特性,并实现OLED显示屏的目标功能(图1B)。由于有机发光二极管的性能对活性层的均匀性和厚度非常敏感,研究者采用了喷涂印刷的方法来沉积MDMO-PPV薄膜。电致发光聚合物MDMO-PPV被选择作为OLED的发射体(图1C)。OLED显示了约574 nm的发射峰(图1D)。

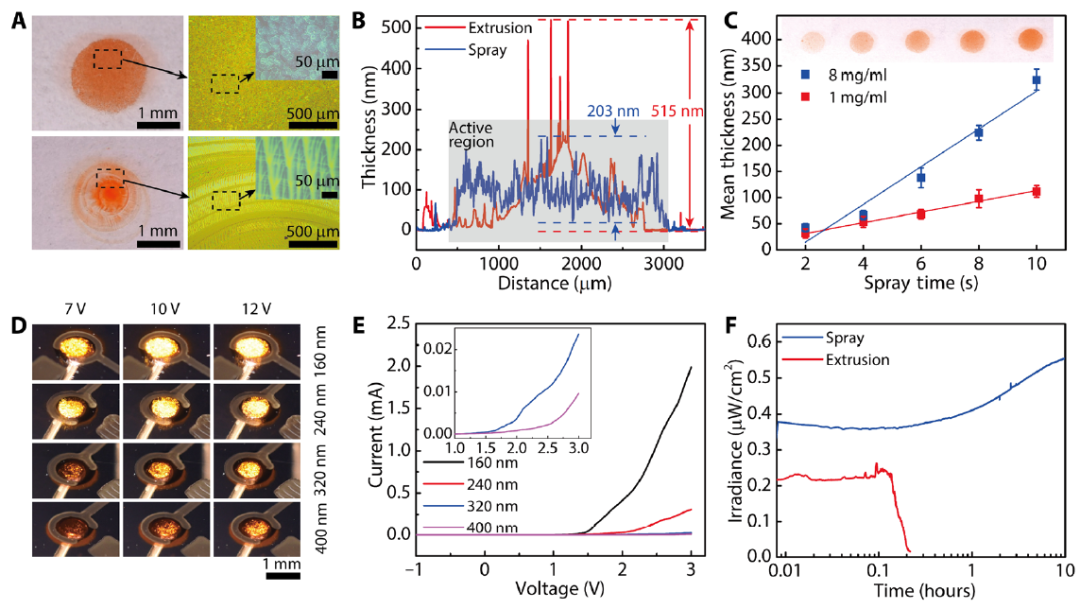

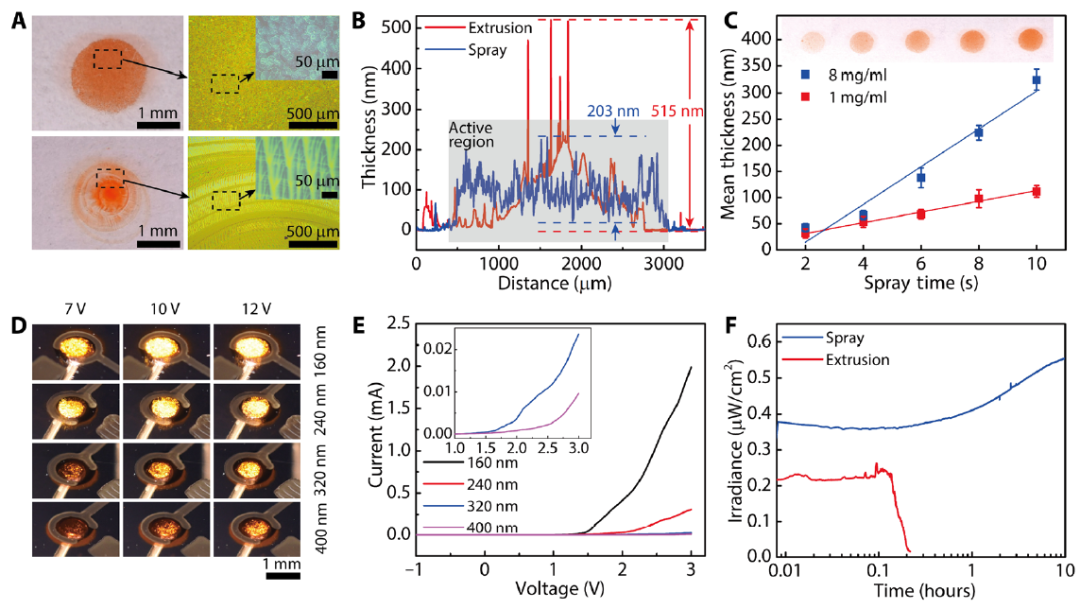

图2. 喷印MDMO-PPV作为OLED的活性层,改善层间均匀性和器件性能

研究者采用喷印方法沉积MDMO-PPV,以改善活性层的均匀性。喷口被集成到打印系统中,当接近静态的油墨和加压的鞘气之间产生较高的相对速度时,油墨在喷口被雾化。在喷印有效区,微滴均匀分布在靶区,厚度变化明显减小(图2A)。表面轮廓的对比表明喷印活性层的表面形貌明显改善(图2B)。通过改变累积喷淋时间和油墨浓度来测试活性层厚度的可控性。在给定的油墨浓度下,MDMO-PPV层的平均厚度随喷涂时间线性增加(图2C)。在给定的输入电压下,OLED的亮度随着薄膜厚度的减小而明显增加(图2D)。与有源层厚度为160 nm的器件相比,喷印OLED的电流-电压(I-V)曲线显示了较低的开启电压和相当的电阻(图2E)。

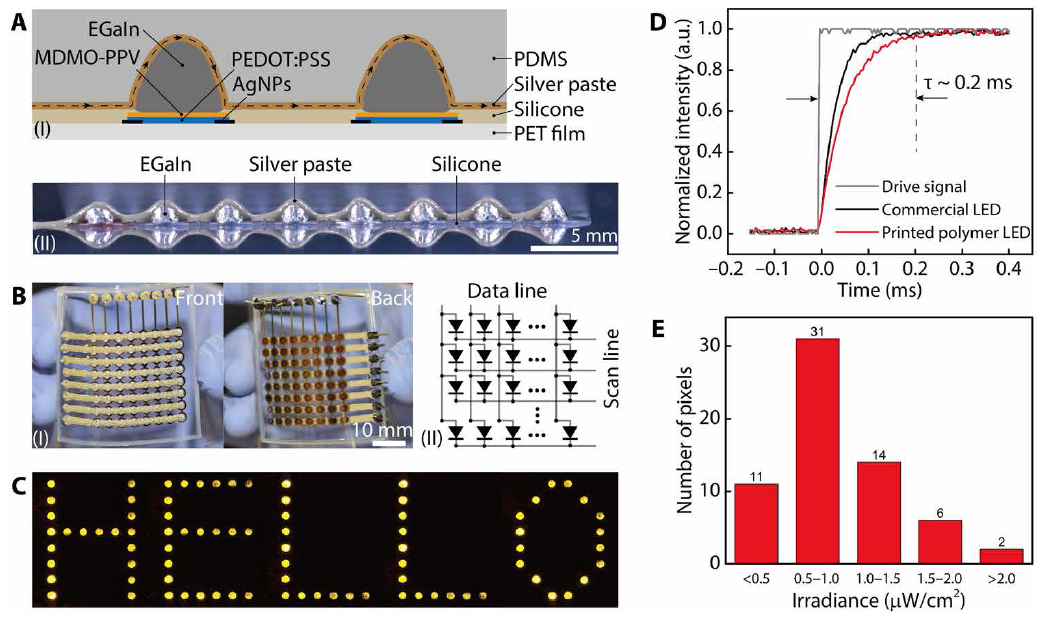

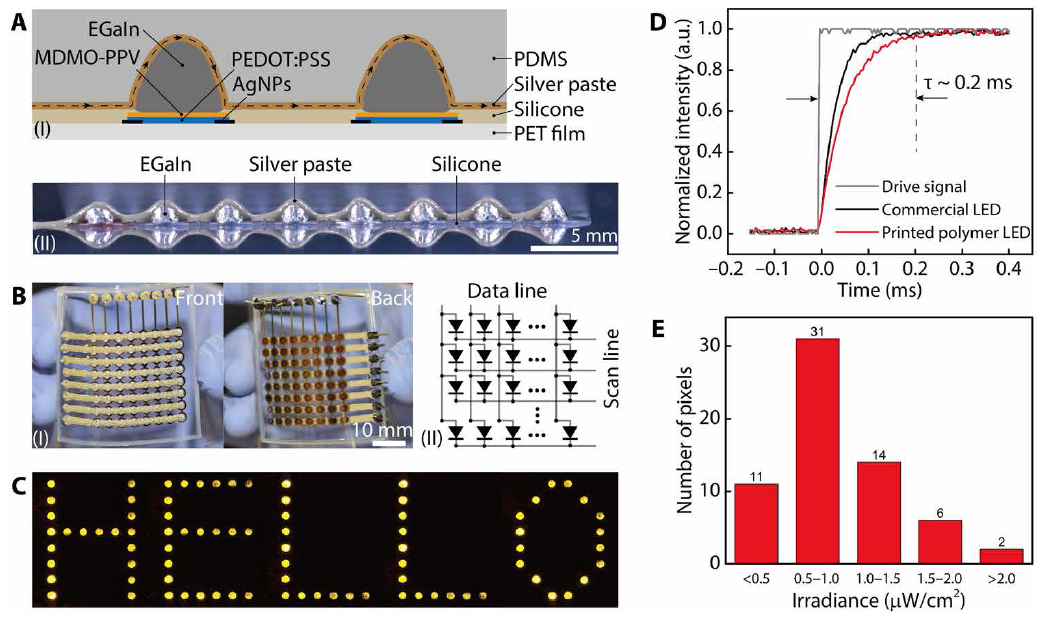

图4. 打印顶部互连和3D打印OLED显示器的表征

柔性OLED显示器

薄膜和金属化层的印刷方法绕过了传统微电子制造中需要的光掩膜组、洁净室或复杂的电路布局,制造过程是通过将OLED显示屏封装在3D打印硅胶模具内的PDMS完成的(图4B)。阳极和阴极分别沿着相同的列和行互连,8 × 8 OLED 显示器以被动方式寻址,两个电极组输入数据和扫描信号。研究者证明了全 3D 打印的 OLED 显示器的所有像素都成功工作,并且包括文本和图像在内的信息在显示器上滚动(图4C)。

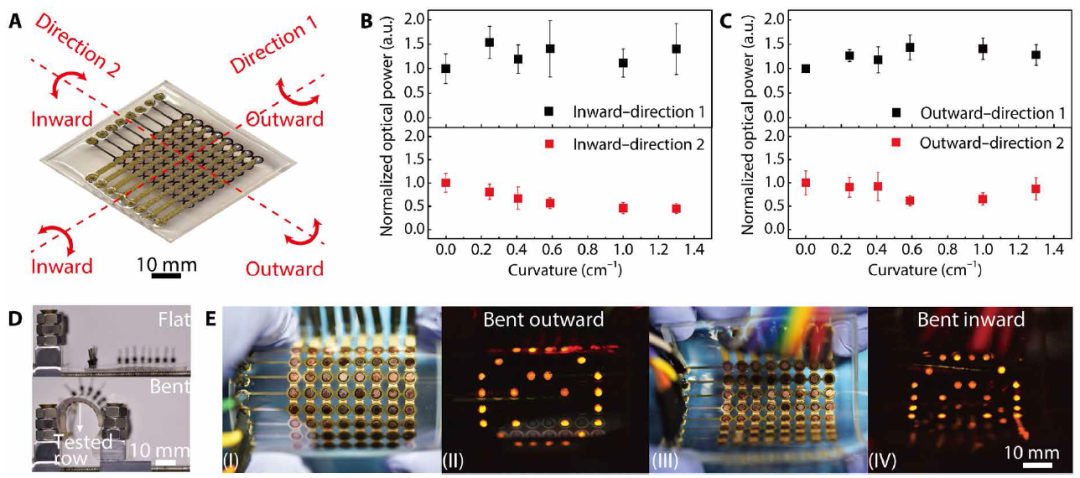

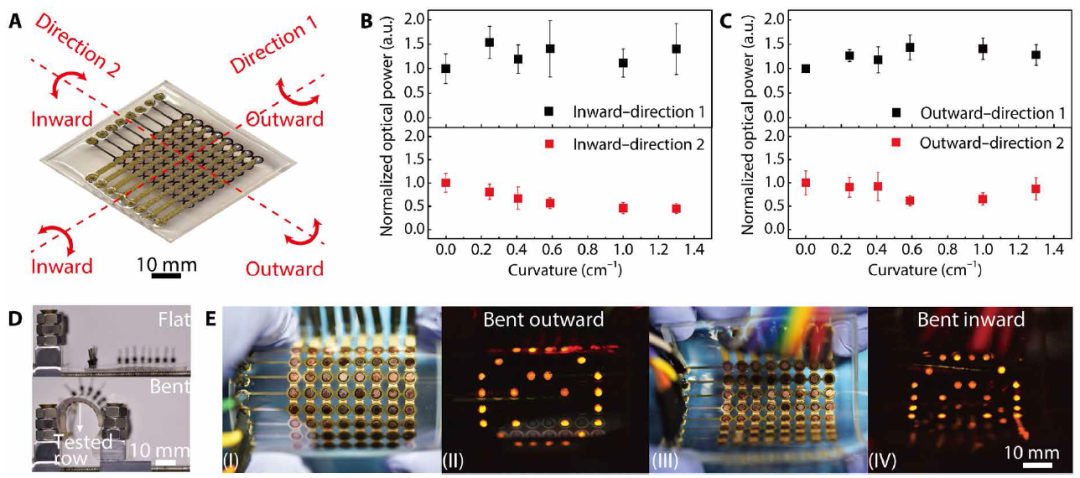

图5. 3D打印柔性OLED显示器的弯曲特性

小结:这项工作提出了一种多模态3D打印方法,将两种不同的油墨输送方法和结构重构过程结合在一个共同的平台上,以实现完全3D打印柔性OLED显示屏,而不需要微细制造过程。对于活性层,通过喷雾打印方法将活性材料油墨雾化成微滴,提高了MDMO-PPV薄膜的均匀性,增强了层厚度和器件电气特性的可控性。相邻层间接触的增强导致了电阻的降低和照明均匀性、辐照度和寿命的增加。材料选择和结构设计的创新使阳极、阴极和互连线在室温下打印成为可能。最后,OLED阵列封装在PDMS,制造出一个机械稳固且具有良好柔性的显示装置。

值得一提的是,《Nature》对这项工作进行了高度评价:传统的OLED显示器制作方法过于复杂,导致了材料的浪费,限制了显示器的通用性。3D打印技术可以解决这些问题,但科学家们一直在努力将材料和制造工艺转移到打印平台上。Michael C. McAlpine等人开发了一种技术,在这种技术中,整个OLED显示器都是在一个打印站上制作的。发光元件是通过在一个区域上喷射微小的材料液滴而形成的,其他元件是通过喷嘴并一层一层地沉积而生产的。研究人员通过制作可弯曲的64像素OLED显示屏来展示他们的成果。他们表示,下一步将提高显示器的分辨率、图像质量和稳定性。